كيف تختار مواد البرغي والبرميل؟

2024-05-20

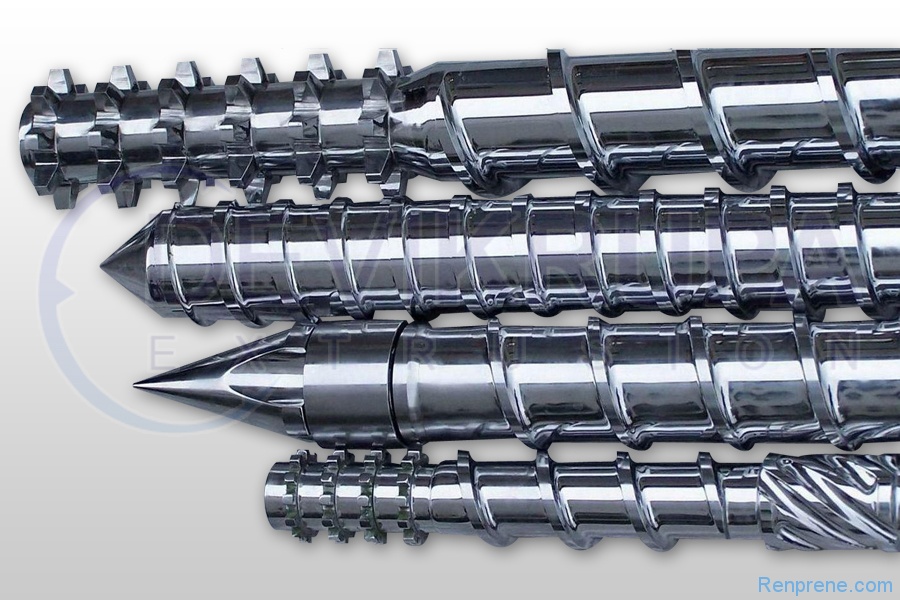

خلالعملية البثقغالبًا ما يتعرض المسمار لظروف العمل مثل عزم الدوران العالي ودرجة الحرارة العالية والسرعة العالية والضغط العالي. في بعض الأحيان يتعرض أيضًا لظروف قاسية مثل ارتداء التآكل والتآكل. لذلك ، يجب أن ينظر اختيار مواد المسمار في مشكلات مثل القوة ومقاومة التآكل ومقاومة التآكل. . بالنسبة للمسامير المزدوجة المشتركة المشتركة ، نظرًا لأن المسمار يتبنى بنية مغزل ، يتم تحويل مشكلة قوة المسمار إلى مشكلة قوة في المغزل. نظرًا لأن المغزل محدود بالهيكل ، وله مقطع عرضي صغير ، ويحمل عزم دوران كبير ، فمن الضروري اختيار مادة مغزل عالية القوة. لا تعاني عناصر المسمار عمومًا من مشاكل في القوة ، لأن عزم الدوران الذي يتحمله المسمار بأكمله يتم توزيعه على كل عنصر برغي صغير جدًا ، ولن يكون لسطح الحاملة للإجهاد على عنصر المسمار الذي يحمل القوة المحيطية قوة غير كافية. لذلك ، لا يعتمد تحديد سمك الجدار بين ثقب الأوسط لعنصر المسمار المدمج وقطر الجذر لعنصر المسمار بشكل عام على اعتبارات القوة ، ولكن على كسر هش بعد المعالجة الحرارية. الحد الأدنى لسمك الجدار لعنصر المسمار الذي يمكن أن يضمن عدم حدوث كسر هش بعد المعالجة الحرارية كافية لتلبية متطلبات القوة.

استخدم معظم الشركات المصنعة للبرغي المحلية السابقة الصلب 38Crmoala ، وكانت البراغي النترايد بعد صنعها. يستخدم بعض الشركات المصنعة الأجانب أيضًا الصلب المكلور لصنع مسامير. يبلغ سمك طبقة النيتريد عمومًا 0.3 ~ 0.5 مم ، والذي يمكن أن يفي بالمتطلبات العامة.